,對(duì)某些硬度和耐磨性要求不高的零件,也可作為最終熱處理工序

。

最終熱處理的目的是提高硬度、耐磨性和強(qiáng)度等力學(xué)性能

。

1)淬火

淬火有表面淬火和整體淬火

。其中表面淬火因?yàn)樽冃巍⒀趸懊撎驾^小而應(yīng)用較廣

,而且表面淬火還具有外部強(qiáng)度高

、耐磨性好,而內(nèi)部保持良好的韌性

、抗沖擊力強(qiáng)的優(yōu)點(diǎn)

。為提高表面淬火零件的機(jī)械性能,常需進(jìn)行調(diào)質(zhì)或正火等熱處理作為預(yù)備熱處理

。其一般工藝路線為:下料--鍛造--正火(退火)--粗加工--調(diào)質(zhì)--半精加工--表面淬火--精加工

。

2)滲碳淬火

滲碳淬火適用于低碳鋼和低合金鋼,先提高零件表層的含碳量

,經(jīng)淬火后使表層獲得高的硬度

,而心部仍保持一定的強(qiáng)度和較高的韌性和塑性。滲碳分整體滲碳和局部滲碳

。局部滲碳時(shí)對(duì)不滲碳部分要采取防滲措施(鍍銅或鍍防滲材料)

。由于滲碳淬火變形大,且滲碳深度一般在0.5~2mm之間

,所以滲碳工序一般安排在半精加工和精加工之間

。

其工藝路線一般為:下料-鍛造-正火-粗、半精加工-滲碳淬火-精加工

。當(dāng)局部滲碳零件的不滲碳部分采用加大余量后

,切除多余的滲碳層的工藝方案時(shí),切除多余滲碳層的工序應(yīng)安排在滲碳后

,淬火前進(jìn)行

。

3)滲氮處理

滲氮是使氮原子滲入金屬表面獲得一層含氮化合物的處理方法。滲氮層可以提高零件表面的硬度

、耐磨性

、疲勞強(qiáng)度和抗蝕性

。由于滲氮處理溫度較低、變形小

、且滲氮層較?div id="jfovm50" class="index-wrap">。ㄒ话悴怀^(guò)0.6~0.7mm),滲氮工序應(yīng)盡量靠后安排

,為減小滲氮時(shí)的變形

,在切削后一般需進(jìn)行消除應(yīng)力的高溫回火。

三

、熱處理相關(guān)問(wèn)題

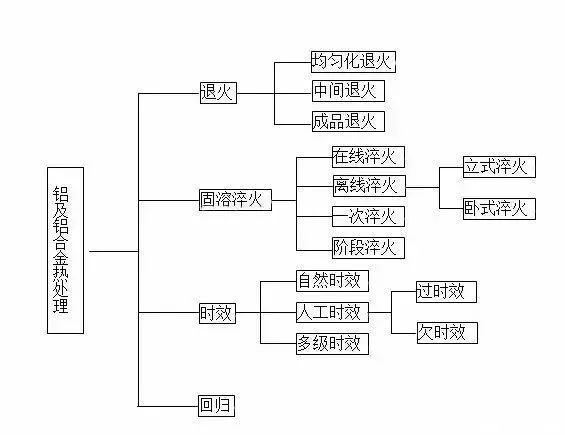

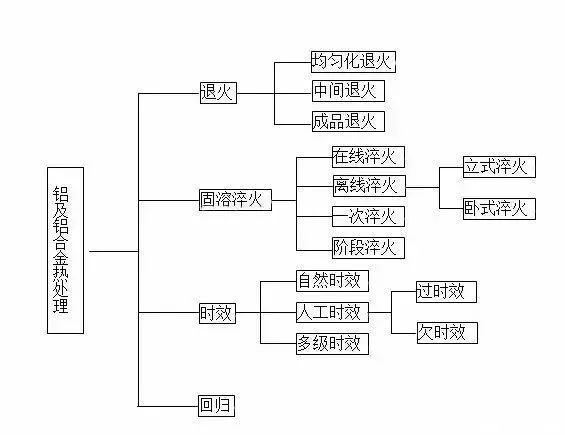

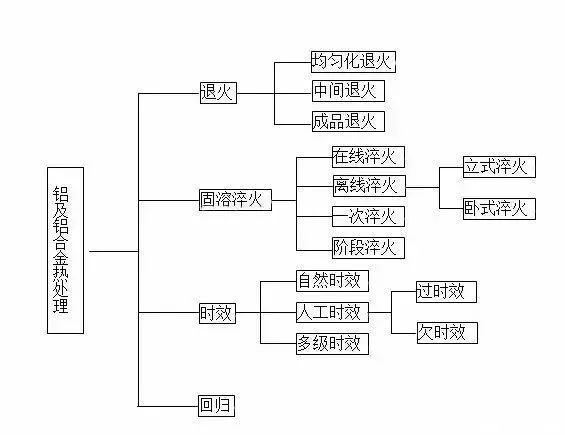

對(duì)于鋁的熱處理

,報(bào)告較多的問(wèn)題包括:

•部件擺放不當(dāng)——這會(huì)導(dǎo)致部件變形,很大一部分原因是淬火劑無(wú)法以足夠快的速度傳走熱量以獲得期望的機(jī)械性能

。擺放不當(dāng)還可能引起熱變形(因?yàn)殇X的蠕變強(qiáng)度不夠大)

。正確的擺放(圖1)能夠避免這些問(wèn)題。

•加熱/升溫過(guò)快——這會(huì)引起熱變形

,應(yīng)當(dāng)防止出現(xiàn)

。正確地?cái)[放部件有助于均勻地加熱。

•殘余應(yīng)力水平高于預(yù)期——熱處理不僅改變機(jī)械性能

,而且直接影響殘余應(yīng)力水平

。以下是一些可能的原因:淬火時(shí)(包括鑄件凝固后冷卻時(shí))表面和內(nèi)部的冷卻速度相差較大;升溫速度不合適

;中間步驟發(fā)生溫度變化

;等等。殘余應(yīng)力同冷卻速度的(較大)差異

、部件的截面厚度

、截面尺寸的突然變化和材料的強(qiáng)度等因素有關(guān)。要記住

,淬火引起的應(yīng)力遠(yuǎn)遠(yuǎn)大于其他工藝(包括鑄造)引起的應(yīng)力

。

•時(shí)間/溫度/淬火參數(shù)出現(xiàn)波動(dòng)——它們將導(dǎo)致不同部件之間和不同批次之間機(jī)械和/或物理性能的偏差

。原因包括部件移送時(shí)間太長(zhǎng)

、淬火不當(dāng)(過(guò)慢)、加熱過(guò)度

、加熱不足或沉淀硬化過(guò)程中時(shí)間-溫度參數(shù)發(fā)生改變

。比如,在時(shí)間過(guò)長(zhǎng)和溫度過(guò)高的情況下會(huì)析出較大的顆粒物(沉淀物)

。

•加熱過(guò)度——這時(shí)容易產(chǎn)生初熔或共晶熔化(圖2)

。舉例來(lái)說(shuō),固溶熱處理的溫度接近許多

鋁合金的熔點(diǎn)(尤其是2xxx系列

,往往只比它們的熔點(diǎn)低幾度)

。為了促進(jìn)固態(tài)合金元素的溶解

,需要適當(dāng)?shù)臏囟取?br style="text-indent: 2em; text-align: left;"/>

•加熱不足——這會(huì)由于過(guò)飽和度不足而損失機(jī)械性能。如果時(shí)效溫度太低和/或時(shí)效時(shí)間太短

,就不容易形成溶質(zhì)原子聚集區(qū)(GP區(qū))

,從而造成時(shí)效后強(qiáng)度過(guò)低。

•淬火不充分引起變形——這方面的問(wèn)題/難處在于部件進(jìn)入淬火劑的動(dòng)作

,特別是在須采用人工淬火時(shí)

。部件要平穩(wěn)地進(jìn)入淬火劑。(用熱處理人員的行話說(shuō)

,要避免讓部件“拍打”淬火劑

。)整個(gè)部件均勻傳熱,能夠防止出現(xiàn)冷卻差異和應(yīng)變差異

。水平方向上的傳熱變化通常比垂直方向上的變化更為不利

。使淬火劑保持適當(dāng)?shù)臏囟龋刂扑纳郎?div id="jpandex" class="focus-wrap mb20 cf">,確保它的均勻流動(dòng)

,選擇較合適的淬火劑(比如空氣、水或聚合物)

,等等

,都非常重要。比如

,針對(duì)一項(xiàng)具體應(yīng)用的需要

,可以通過(guò)改變濃度、溫度和攪拌強(qiáng)度而調(diào)整聚合物的冷卻速度

,從而保證泡核沸騰階段的均勻傳熱和淬火速度

。淬火劑的維護(hù)也很重要。對(duì)形狀復(fù)雜的部件

,比如鍛件

、鑄件、沖擊擠壓件和使用薄板制成的部件

,可以采用較低的淬火速度以改善變形行為

。

•表面起皮/高溫氧化——《Industrial Heating》2016年2月版的熱處理問(wèn)題診斷專欄“高溫氧化–案例研究”詳細(xì)討論了這個(gè)問(wèn)題。

•時(shí)效過(guò)度——這可能會(huì)引起機(jī)械性能損失

。如果時(shí)效溫度太高和/或時(shí)效時(shí)間太長(zhǎng)

,過(guò)飽和固溶體中析出相的臨界晶核尺寸會(huì)增大,造成時(shí)效后強(qiáng)度指標(biāo)降低

。

•時(shí)效不足——這可能也會(huì)造成機(jī)械性能損失

。

•自然時(shí)效不當(dāng)——自然時(shí)效的時(shí)間長(zhǎng)短不一,2xxx系列合金約為5天

,其他合金約為30天

。6xxx和7xxx系列在室溫下較不穩(wěn)定

,機(jī)械性能的變化會(huì)持續(xù)很多年。有一些合金在經(jīng)過(guò)-18°C(-1?F)或以下的低溫處理后

,自然時(shí)效會(huì)被抑制或推遲幾天

。通常的作法是,在通過(guò)時(shí)效改變材料性能之前

,已經(jīng)完成成形

、矯直和沖壓。比如

,低溫處理就是2014-T4鉚釘為保持良好的鉚接性能而經(jīng)常采取的措施

。

•人工時(shí)效不當(dāng)——人工時(shí)效(也稱為沉淀熱處理)是一個(gè)時(shí)間較長(zhǎng)、溫度較低的工藝過(guò)程

。溫度控制至關(guān)重要

,須嚴(yán)格保證±6?C(±10?F)的溫度均勻性。溫度均勻性的較佳目標(biāo)應(yīng)為±4?C(±7?F)

。

•保溫時(shí)間不夠——后果是達(dá)不到期望的機(jī)械性能

。時(shí)間太短會(huì)導(dǎo)致過(guò)飽和度不足,而時(shí)間太長(zhǎng)容易使部件產(chǎn)生變形

。

•溫度均勻性不好——這會(huì)導(dǎo)致達(dá)不到甚至改變機(jī)械性能

。工藝溫度均勻性的典型要求是±6?C(±10?F),而大多數(shù)航空應(yīng)用則希望達(dá)到±3?C(±5?F)

。

•固溶處理后冷加工不當(dāng)——這通常是因?yàn)閷?duì)被處理合金的反應(yīng)缺乏了解

。舉例來(lái)說(shuō),淬火態(tài)2xxx系列合金的冷加工會(huì)明顯加大它對(duì)后續(xù)沉淀處理的反應(yīng)程度

。

•固溶熱處理產(chǎn)品退火時(shí)冷卻速度不夠——較大冷卻速度須保持在每小時(shí)20?C(40?F)

,直至溫度降低到290?C(555?F)。在這個(gè)溫度以下的冷卻速度不太重要