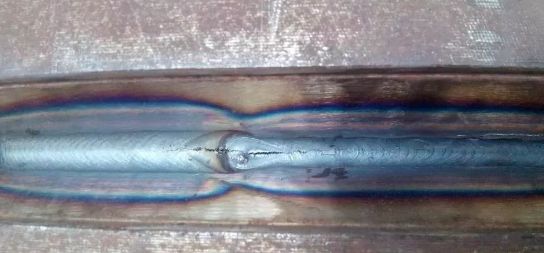

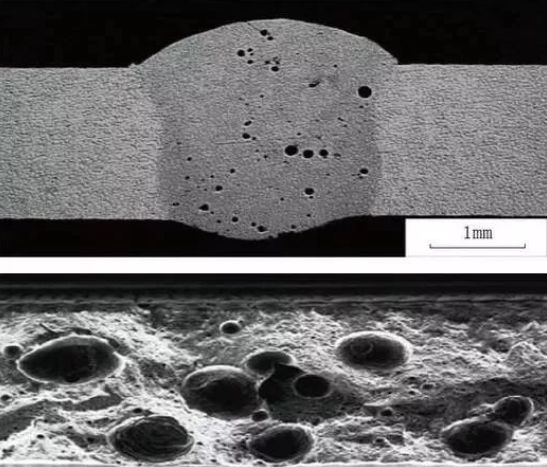

、氣孔

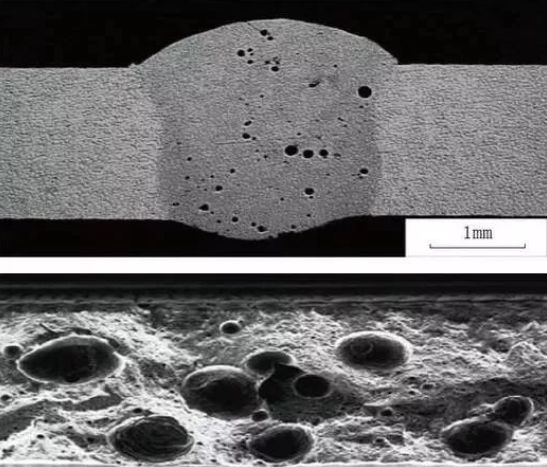

現(xiàn)象:在焊接過(guò)程熔化的焊縫金屬中所吸收的氣體在冷卻前來(lái)不及從熔池中排出,而殘留在焊縫內(nèi)部形成孔穴

。根據(jù)氣孔產(chǎn)生的部位可分內(nèi)

、外氣孔;按分部情況及形狀的氣孔缺陷

,氣孔在焊縫中的存在會(huì)減低焊縫強(qiáng)度

,也產(chǎn)生應(yīng)力集中,增加了低溫脆性

,熱裂傾向等

。

原因:焊條本身低劣,焊條受潮未按規(guī)定要求烘干

;焊條藥皮變質(zhì)或剝落

;焊芯銹蝕等。 母材冶煉中存在殘留的氣體

;焊條及焊件上沾有鐵銹

、油污等雜質(zhì),在焊接過(guò)程中

,因高溫氣化產(chǎn)生氣體

。 焊工操作技術(shù)不熟練,或視力差對(duì)熔化鐵水和藥皮分辨不清

,使藥皮中的氣體與金屬溶液混雜在一起

。焊接電流過(guò)大使焊條發(fā)紅二降低保護(hù)效果;電弧長(zhǎng)度過(guò)長(zhǎng)

;電源電壓波動(dòng)過(guò)大

,造成電弧不穩(wěn)定燃燒等。

防治措施:選用合格的焊條

,不得使用藥皮開(kāi)裂

、剝落、變質(zhì)、偏心或焊芯嚴(yán)重銹蝕的焊條

,應(yīng)對(duì)焊口附近及焊條表面的油污

、銹斑等清理干凈。選擇電流的大小要是適宜

,控制好焊接速度

。焊前將工件預(yù)熱,焊接終了或中途停頓時(shí)

,電弧要緩慢撤離

,有利于減慢熔池冷卻速度和熔池內(nèi)氣體的排出,避免出現(xiàn)氣孔缺陷

。 減少焊接操作地點(diǎn)的濕度

,提高操作環(huán)境的溫度。在室外焊接時(shí)

,如風(fēng)速達(dá)8m/s

、降雨、露

、雪等

,應(yīng)采取擋風(fēng)、搭雨棚等有效措施后

,方能焊接操作

。

七、焊后不清理飛濺和焊渣

現(xiàn)象:這是常見(jiàn)的一種通病

,既不美觀

、危害性還很大。溶合性飛濺會(huì)增加用材表面的淬硬組織

,易產(chǎn)生硬化及局部腐蝕等缺陷

。

原因: 焊材在保存中藥皮受潮變質(zhì)

,或所選用的焊條與母材不相匹配

。 焊接設(shè)備選擇不符合要求,交

、直流焊接設(shè)備與焊材不符合

,焊接二次線(xiàn)極性接法不正確、施焊電流大

、焊縫坡口邊緣有雜物及油垢污染

、焊接環(huán)境不符合焊接要求等。操作者技術(shù)不熟練

,未按規(guī)程操作和防護(hù)

。

防治措施:根據(jù)焊接母材選擇合適的焊接設(shè)備。 焊條要有干燥恒溫設(shè)備,在干燥室有去濕機(jī)

、空調(diào)機(jī)

、距地、墻不小于300mm

,建立焊條收發(fā)

、使用、保管等制度(特別是對(duì)壓力容器)

。焊口邊緣進(jìn)行清理排出水分

、油污及雜物銹蝕。冬雨季施工搭接防護(hù)棚保證施焊環(huán)境

。 對(duì)有色金屬和不銹鋼施焊前

,可在焊縫兩側(cè)線(xiàn)母材上涂以防護(hù)涂料做為保護(hù)。還可選擇焊條和薄藥皮焊條及氬氣保護(hù)等方法

,消除飛濺物和減少熔渣

。 焊工操作要求及時(shí)清理焊渣和防護(hù)。

八

、弧疤

現(xiàn)象:由于操作不慎使焊條或焊把與焊件接觸

,或地線(xiàn)與工件接觸不良短時(shí)地引起電弧,而在工件表面留下弧疤

。

原因:電焊操作者粗心大意

,未采取防護(hù)措施和對(duì)工具的維護(hù)。

防治措施:焊工要經(jīng)常對(duì)使用的電焊把線(xiàn)和接地線(xiàn)的絕緣情況進(jìn)行檢查

,發(fā)現(xiàn)破損要及時(shí)包扎好

。裝設(shè)接地線(xiàn)要牢固可靠。焊接時(shí)不要在焊道外引弧

。焊鉗放置要與母材隔離或適當(dāng)掛起

。不焊時(shí)及時(shí)切斷電源。發(fā)現(xiàn)電弧擦傷

,用電砂輪及時(shí)打磨

。因?yàn)樵诓讳P鋼等有耐腐蝕性能要求的工件上,弧疤會(huì)成為腐蝕的起始點(diǎn)