有色金屬材料質(zhì)量與缺陷介紹

2022-02-17 來(lái)自: 沈陽(yáng)市中聯(lián)銅鋁業(yè)有限公司 瀏覽次數(shù):1609

鑄造制品主要缺陷有偏析

、氣孔、縮孔與縮松、夾雜、裂紋、冷隔及其他缺陷。01偏析

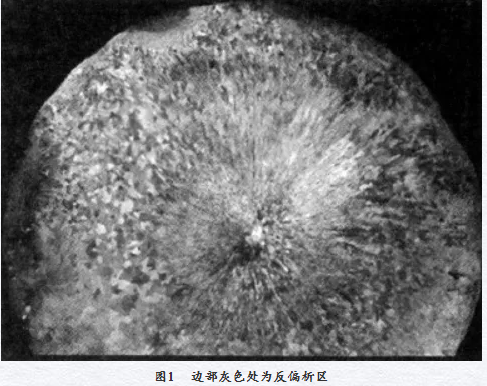

偏析——在鑄件中出現(xiàn)化學(xué)成分不均勻的現(xiàn)象

。偏析使鑄件的性能不均勻,嚴(yán)重時(shí)會(huì)造成廢品。偏析可分為兩大類(lèi):微觀偏析和宏觀偏析

。晶內(nèi)偏析(又稱枝晶偏析)——是指晶粒內(nèi)各部分化學(xué)成分不均勻的現(xiàn)象,是微觀偏析的一種

密度偏析(舊稱比重偏析)——是指鑄件上

、下部分化學(xué)成分不均勻的現(xiàn)象,是宏觀偏析的一種。當(dāng)組成合金元素的密度相差懸殊時(shí),待鑄件完全凝固后宏觀偏析有很多種

偏析金相組織見(jiàn)圖1:

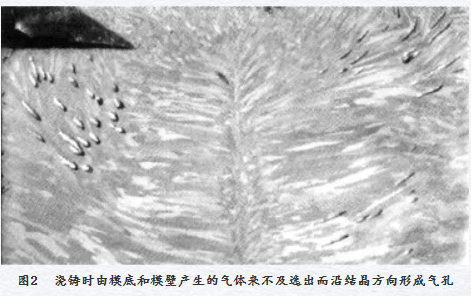

金屬在凝固過(guò)程中

氣孔形態(tài)金相組織見(jiàn)圖2:

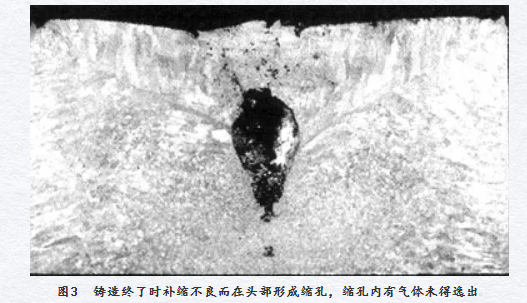

03縮孔與縮松

金屬在凝固過(guò)程中,發(fā)生體積收縮

縮孔表面多參差不齊

縮孔均出現(xiàn)在斷面的中心區(qū)

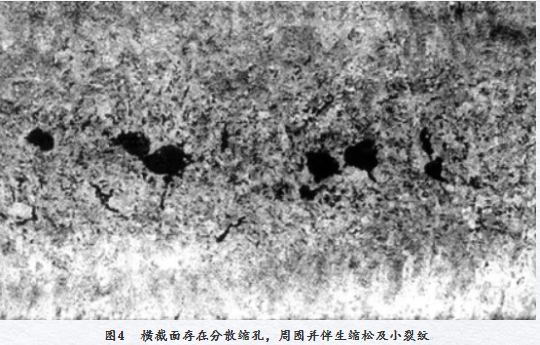

縮松常分布于斷面的中心附近或整個(gè)斷面,有時(shí)出現(xiàn)在縮孔附近

縮孔和縮松區(qū)域的大小與合金的凝固收縮系數(shù),金屬液體的流動(dòng)性,結(jié)晶溫度范圍的寬窄

,鑄錠的斷面尺寸、澆鑄溫度以及凝固條件等因素有關(guān)。合金的凝固收縮系數(shù)愈大,鑄錠斷面的尺寸愈大,縮孔將愈嚴(yán)重。合金的結(jié)晶溫度范圍越窄,流動(dòng)性越好,則縮孔越集中;反之如合金的結(jié)晶溫度越寬,凝固時(shí)的結(jié)晶過(guò)渡帶越寬,則愈易形成縮松。縮孔與縮松產(chǎn)生的主要原因有:熔煉工藝不合理

,澆鑄溫度較低,補(bǔ)縮不良,斷流縮孔與縮松形態(tài)金相組織見(jiàn)圖3

、圖4:

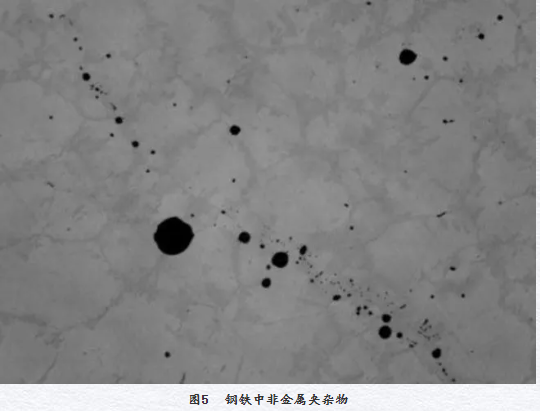

04夾雜

與基體有明顯分界面

,性能相差懸殊的金屬或非金屬物稱為夾雜。按夾雜的性質(zhì)可分金屬夾雜和非金屬夾雜兩類(lèi)

。金屬夾雜指不溶于基體金屬的各種金屬化合物初晶及未熔化完的高熔點(diǎn)純金屬顆粒以及外來(lái)異金屬;非金屬夾雜包括氧化物、硫化物、碳化物、熔劑、熔渣、涂料、爐襯碎屑以及硅酸鹽等。按夾雜來(lái)源的不同可分內(nèi)生夾雜與外生夾雜

。內(nèi)生夾雜可能以游離狀態(tài)或與基體金屬結(jié)合成化合物的狀態(tài)存在,也可能是多種雜質(zhì)的互相結(jié)合。內(nèi)生夾雜中先析出的高熔點(diǎn)金屬化合物初晶或純金屬多呈規(guī)則的顆粒狀

、塊狀、片狀或針狀,分布極不均勻。而低熔點(diǎn)金屬化合物則常沿晶界或枝晶軸間析出呈液珠狀外來(lái)夾雜是在生產(chǎn)過(guò)程中從爐襯

、工具上的剝落物,通常較粗大而形狀不定。由于與基體有完全不同的化學(xué)組成和組織,因而在折斷口或切削加工時(shí)即可根據(jù)不同的色澤與受蝕情況被發(fā)現(xiàn)。鋼鐵中非金屬夾雜物形態(tài)見(jiàn)圖5:

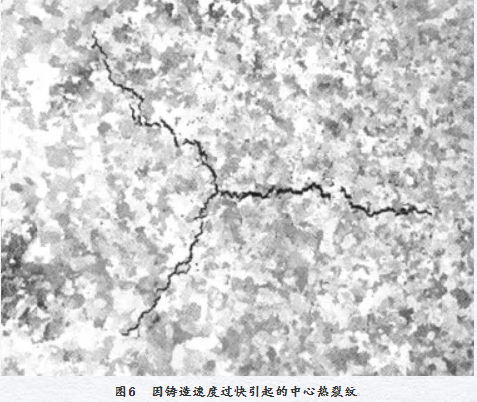

05裂紋

金屬在凝固過(guò)程中產(chǎn)生的裂紋稱為熱裂紋;凝固后產(chǎn)生的裂紋稱為冷裂紋。裂紋破壞了金屬的完整性

,除少數(shù)可通過(guò)及時(shí)加工除去外,通常在以后的加工和 使用過(guò)程中會(huì)沿著應(yīng)力集中區(qū)域進(jìn)一步擴(kuò)大,最后導(dǎo)致破裂。熱裂紋是在鑄錠尚未完全凝固或雖已凝固而晶界和枝晶間尚有少量低熔點(diǎn)相時(shí)

,因金屬液態(tài)、固態(tài)收縮及凝固收縮受到阻礙,當(dāng)收縮應(yīng)力超過(guò)了當(dāng)時(shí)的金屬?gòu)?qiáng)度或線收縮大于合金延伸率時(shí)形成的影響熱裂紋的因素有合金的本性(合金的凝固收縮系數(shù)和高溫強(qiáng)度等)

冷裂紋是在鑄錠冷卻到溫度較低的彈性狀態(tài)時(shí)

鑄造裂紋產(chǎn)生的直接原因是存在鑄造應(yīng)力

鑄造中冷熱裂紋如圖6、圖7:

冷隔鑄錠表面出現(xiàn)折皺或?qū)盈B狀的缺陷

冷隔的鑄錠外表面不平整,層與層之間不連續(xù)

冷隔按形態(tài)可分折皺式和層疊式兩種。當(dāng)澆鑄溫度較低

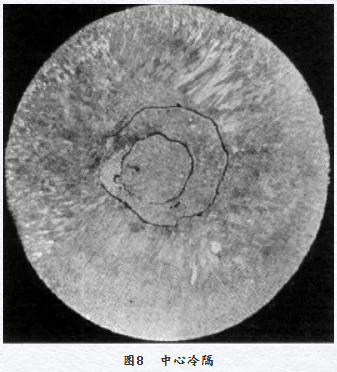

冷隔按出現(xiàn)的部位不同分表面冷隔、皮下冷隔和中心冷隔

冷隔產(chǎn)生的原因:澆鑄溫度低,冷卻水壓高

冷隔是鑄錠常見(jiàn)缺陷之一

,影響金屬表面和內(nèi)部的完整性,且會(huì)影響加工和 使用,嚴(yán)重時(shí)引起加工裂紋和其他表面缺陷冷隔缺陷形態(tài)如圖8所示:

07晶粒不均

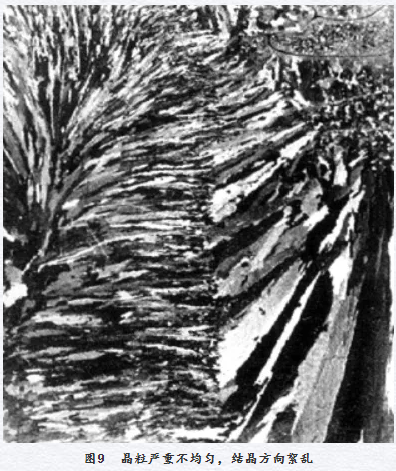

鑄錠不同部位晶粒大小差異較大的現(xiàn)象稱為晶粒不均

常見(jiàn)的有:扁錠結(jié)晶中心線偏離中心

產(chǎn)生的主要原因:結(jié)晶器內(nèi)壁粗糙,結(jié)晶器變形

典型晶粒不均如圖9所示:

08其他表面缺陷

鑄錠常見(jiàn)的表面缺陷還有:麻面、麻坑、毛刺

、縱向條痕,橫向竹節(jié)等。(1)麻面

鑄錠表面的各種不平整現(xiàn)象稱為麻面。

麻面上常有顆粒狀凸起和砂眼

,并伴生有涂料、覆蓋劑、氧化物等污物。產(chǎn)生的主要原因是鑄造溫度低、速度慢;結(jié)晶器內(nèi)壁不光滑或覆蓋劑不良;漏斗堵塞等。(2)毛刺

鑄錠表面

、邊角、出現(xiàn)尖銳狀金屬凸起現(xiàn)象稱為毛刺。產(chǎn)生的主要原因是結(jié)晶器內(nèi)壁不光滑

;空心鑄坯連鑄芯桿質(zhì)量不好。(3)縱向條痕

鑄錠表面呈連續(xù)或斷續(xù)的縱向條狀凸起或凹陷稱為縱向條痕

。產(chǎn)生的主要原因是結(jié)晶器內(nèi)壁鉆有金屬或其他氧化物或其上產(chǎn)生磨損的凹槽

;內(nèi)襯裝配縫隙較大。(4)竹節(jié)

具有拉停工藝的連鑄坯,表面出現(xiàn)較大的周期性的凹凸現(xiàn)象稱為竹節(jié)

。產(chǎn)生的主要原因是拉停工藝不當(dāng)或者結(jié)晶器

、模具變形。01過(guò)熱與過(guò)燒

金屬在加熱或加工過(guò)程中

, 由于溫度高,時(shí)間長(zhǎng),導(dǎo)致組織及晶粒粗大的現(xiàn)象稱為過(guò)熱;當(dāng)金屬在近于熔化溫度下加熱或嚴(yán)重過(guò)熱時(shí),晶間局部低熔點(diǎn)組元熔化或晶界弱化現(xiàn)象稱為過(guò)燒。過(guò)熱后表面出現(xiàn)粗糙的麻點(diǎn)

,桔皮,晶粒粗大等現(xiàn)象。過(guò)熱了的合金強(qiáng)度雖下降不多,但室溫下的沖擊韌性和塑性卻大大下降。材料變脆,斷口上顯現(xiàn)粗大的結(jié)晶顆粒。高倍下觀察除粗大的等軸晶外,或有粗大的第二相,或有粗大的魏氏組織。過(guò)熱并非廢品過(guò)燒后表面粗糙,晶界變粗

過(guò)熱與過(guò)燒產(chǎn)生的主要原因有:加熱溫度高

,時(shí)間長(zhǎng)或局部長(zhǎng)時(shí)間處于高溫源處;熱加工終了溫度過(guò)高或者在高溫區(qū)停留時(shí)間過(guò)長(zhǎng);合金中存在低熔點(diǎn)組元,或低熔點(diǎn)夾雜較多02裂紋與開(kāi)裂

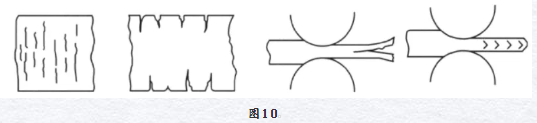

(1)加工裂紋

加工工藝不當(dāng)或工序存有缺陷時(shí)均能引起加工裂紋。加工裂紋也可分為熱裂紋和冷裂紋兩類(lèi),其區(qū)別在于裂紋周?chē)娘@微組織

加工裂紋的產(chǎn)生原因應(yīng)從金屬本身及加工工藝兩方面來(lái)分析

屬于金屬本身的有以下幾方面因素:合金的成分和雜質(zhì)含量

(2)熱處理裂紋

①合金內(nèi)部存在較大的殘余應(yīng)力時(shí)

②合金在加熱過(guò)程中有第二相沿晶界析出而形成第二類(lèi)附加應(yīng)力

圖10為軋制時(shí)出現(xiàn)的各種裂紋示意圖:

03夾雜加工制品

表面和內(nèi)部出現(xiàn)的與基體有明顯分界面

加工制品中夾雜主要來(lái)源于鑄錠中未熔化完的金屬顆粒

其分類(lèi)和特征與鑄造制品夾雜基本一致

04異物壓入金屬或非金屬壓入制品表面稱為異物壓入

金屬壓入物與基體有明顯分界面

異物來(lái)源:加熱形成的氧化皮、潤(rùn)滑劑黏附在工模具和制品表面

05鼓泡制品

經(jīng)加工或退火后,表面出現(xiàn)沿加工方向分布的條狀或泡狀鼓起

,剖開(kāi)后為一空腔這種鼓起稱為鼓泡。鼓泡多呈條狀

,表面光滑,沿加工方向拉長(zhǎng),剖開(kāi)后內(nèi)壁呈光亮的金屬色澤,個(gè)別伴有氧化物或其他夾雜。鼓泡大多兩面對(duì)稱分布,在較薄的板帶材或薄壁管中比較明顯。鼓泡產(chǎn)生的主要原因有:鑄錠中存在氣孔

06分層制品

厚度方向出現(xiàn)縫隙

層與層之間接觸平整

,面積較大,有些有氧化物或夾雜,常出現(xiàn)在薄帶材中或薄帶材經(jīng)焊接后表現(xiàn)出來(lái)。管棒材斷口檢查時(shí)也會(huì)出現(xiàn)斷口分層現(xiàn)象。分層產(chǎn)生的主要原因有:鑄錠中有氣孔

、縮孔、縮松、夾雜等缺陷,經(jīng)加工后形成分層;板帶材熱軋道次壓下量分配不當(dāng),壓下量過(guò)大;鑄錠加熱不均勻,加熱溫度過(guò)高或過(guò)低;管棒材擠壓筒或穿孔針潤(rùn)滑過(guò)量,穿孔針有裂紋或擠制品縮尾未切凈,經(jīng)進(jìn)一步拉伸、軋制形成分層。07腐蝕制品

表面與周?chē)橘|(zhì)接觸,發(fā)生化學(xué)或電化學(xué)反應(yīng)

,在表面形成產(chǎn)物膜的過(guò)程稱為腐蝕。腐蝕后表面失去金屬光澤

,形成顏色各異的腐蝕色斑。腐蝕形成的原因有:制品表面不清潔

08氧化制品

在較高溫度下

,與氧接觸生成氧化物稱為氧化。氧化后呈現(xiàn)深淺不同的氧化色

,失去金屬光澤,嚴(yán)重的出現(xiàn)氧化皮。氧化產(chǎn)生的主要原因有:退火爐呈氧化性氣氛

;退火出爐溫度高或在空氣中暴露時(shí)間長(zhǎng),表面自然氧化;軋件余溫較高,卷取或堆垛后形成氧化。09起皮、起刺制品

表面局部破裂翻起稱為起皮

。制品表面出現(xiàn)針尖狀金屬細(xì)絲狀翹起稱為起刺。起皮或起刺一般沿軋制方向呈連續(xù)的或斷續(xù)的分布

,起皮部位往往有氧化皮或其他污物、夾雜等。管棒材起皮一般沿加工方向形成舌狀、魚(yú)鱗狀翹起,嚴(yán)重的貫穿整個(gè)制品,局部嚴(yán)重的形成結(jié)疤。起刺多出現(xiàn)于軋制品的最后工序起皮產(chǎn)生的主要原因有:鑄錠有缺陷

起刺產(chǎn)生的主要原因有:軋輥龜裂

10起皺制品

表面不平整,呈輕微波紋狀凹陷和凸起稱為起皺

起皺一般與軋向一致或斜向分布

起皺產(chǎn)生的主要原因有:軋件不平整

,或單向彎曲平直度差;張力不均勻(張力輥或張力套筒不平整);管材坯料塑性差,偏心嚴(yán)重;厚壁管變形不均勻11麻面制品

表現(xiàn)出現(xiàn)微小的點(diǎn)狀凹陷不平的粗糙面稱為麻面

麻面呈局部或連續(xù)成片分布

麻面產(chǎn)生的主要原因有:退火溫度過(guò)高,時(shí)間過(guò)長(zhǎng),晶粒粗大

12機(jī)械損傷外力作用于制品表面或板帶箔材層與層之間的錯(cuò)動(dòng),引起表面呈條狀、束狀

13成分不均

產(chǎn)品展示

產(chǎn)品展示