一文讀懂有色金屬表面強(qiáng)化技術(shù)

2022-03-01 來自: 沈陽市中聯(lián)銅鋁業(yè)有限公司 瀏覽次數(shù):1983

表面現(xiàn)象以及表面變化過程是自然界普遍存在的

。在工程領(lǐng)域表面形變強(qiáng)化

表面形變強(qiáng)化是通過機(jī)械手段(滾壓

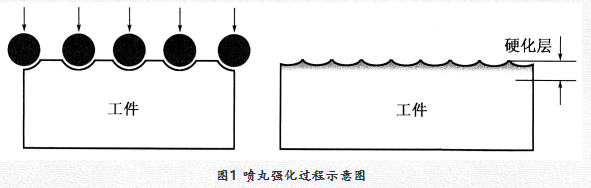

(1)從組織結(jié)構(gòu)上看,強(qiáng)化層內(nèi)位錯的密度極高

(2)從應(yīng)力狀態(tài)上看

,由于表層與內(nèi)層的金屬變形程度不平衡,表層金屬向四周塑變延伸時,會受到內(nèi)層金屬的阻礙,在強(qiáng)化層內(nèi)形成了較高的宏觀殘余壓應(yīng)力。1.噴丸強(qiáng)化

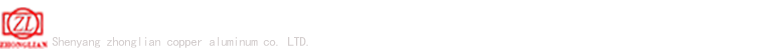

噴丸強(qiáng)化,又稱受控噴丸強(qiáng)化

,是將高速彈丸流噴射到零件表面,使零件表層發(fā)生塑性變形,從而形成特定厚度的強(qiáng)化層,由于零件表面壓應(yīng)力的存在,當(dāng)零件承受載荷時可以抵消一部分應(yīng)力

在室溫下利用高速噴射的細(xì)小硬質(zhì)彈丸打擊工件表面

噴丸也可以用來清除厚度不小于2mm或不要求保持準(zhǔn)確尺寸及輪廓的中型

噴丸按射出彈丸的速度分為普通噴丸和超音速表面噴丸,超音速噴槍射出的彈丸速度為300~500m/s

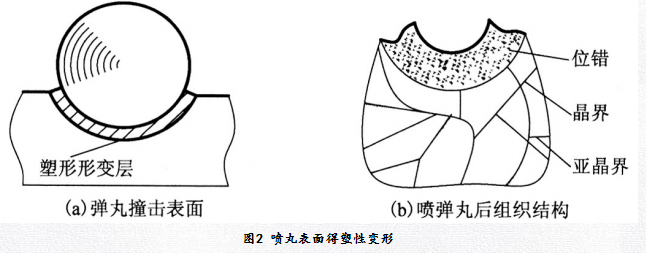

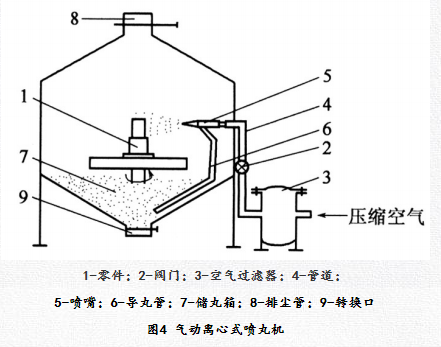

(1)噴丸強(qiáng)化的設(shè)備

按驅(qū)動彈丸的方式

①機(jī)械式離心噴丸機(jī)彈丸在高速旋轉(zhuǎn)的葉片和葉輪離心力的作用下被加速拋出

②氣動離心噴丸機(jī)以壓縮空氣為驅(qū)動力

(2)彈丸的種類

鋼絲線切割丸:常用鋼絲直徑d=0.4~1.2mm,硬度以45~50HRC為較佳

鑄鋼丸:彈丸尺寸為0.2~1.5mm

玻璃彈丸:含60%的SiO?,硬度為46~50HRC,脆性大

陶瓷彈丸:彈丸硬度高,但脆性大

液態(tài)噴丸:包括SiO?顆粒和Al?O?顆粒。噴丸時用水混合SiO?顆粒

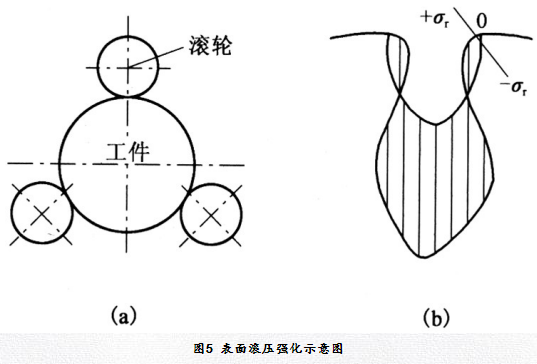

2.表面滾壓技術(shù)

表面滾壓技術(shù)是在特定壓力作用下,滾球或輥軸對被加工零件表面進(jìn)行滾壓或擠壓

表面滾壓技術(shù)的表面改性層深度可達(dá)到5mm以上

(1)作用機(jī)理

①微觀組織機(jī)理

。經(jīng)過切削加工之后,金屬的表面都?xì)埩粲械毒叩那邢骱圹E,在微觀下觀察可以看見金屬的表面呈現(xiàn)出凹凸不平之狀。滾壓加工是一種壓力光整加工,在滾刀的作用下金屬表面會發(fā)生強(qiáng)烈的塑性變形。根據(jù)工程材料的相關(guān)理論,金屬發(fā)生塑性變形的基本方式是滑移,即晶體沿某一晶面和晶向相對于另一部分發(fā)生相對滑移。在外力的作用下,晶體不斷滑移,晶粒在變形過程中逐步由軟取向轉(zhuǎn)動到硬取向,晶粒之間互相約束,阻礙晶粒的變形。由于工業(yè)所用金屬多為多晶體,故金屬能承受較大的塑性變形而不會被破壞②表面質(zhì)量機(jī)理

③殘余壓應(yīng)力機(jī)理

。早在20世紀(jì)30年代人們就發(fā)現(xiàn),讓零件表面產(chǎn)生殘余壓應(yīng)力可以延長工件的疲勞壽命。金屬材料表面的裂紋擴(kuò)展的條件是外加交變載荷達(dá)到某一界限(即應(yīng)力強(qiáng)度達(dá)到材料本身的臨界應(yīng)力強(qiáng)度時)。而滾壓則可以減少表面原有的微觀裂紋,還可以產(chǎn)生殘余壓應(yīng)力,從而提高零件的疲勞壽命。(2)影響滾壓效果的工藝參數(shù)

影響表面滾壓效果的工藝參數(shù)主要有:滾壓力、滾壓次數(shù)和滾壓速度等

。滾壓力即為滾輪壓到工件表面上的力,其對工件的疲勞強(qiáng)度有很大的影響,但目前對其研究還不夠成熟,沒有數(shù)學(xué)公式能夠準(zhǔn)確地計算出較佳滾壓力。較佳滾壓力還與零件本身強(qiáng)度、零件尺寸、滾輪直徑等因素有關(guān),生產(chǎn)中則是通過工藝試驗來確定較佳滾壓力;滾壓次數(shù)即為滾輪壓過工件同一位置的次數(shù),它對工件的疲勞強(qiáng)度有很大影響,次數(shù)較少時,工件表面未能達(dá)到應(yīng)有的塑性變形,次數(shù)較多時,工件會產(chǎn)生接觸疲勞,嚴(yán)重時會使表面脫落;滾壓速度即為滾壓加工時工件的轉(zhuǎn)動速度,其對工件的疲勞強(qiáng)度影響不大,但影響滾壓加工的效率,若轉(zhuǎn)速過高(3)孔擠壓強(qiáng)化

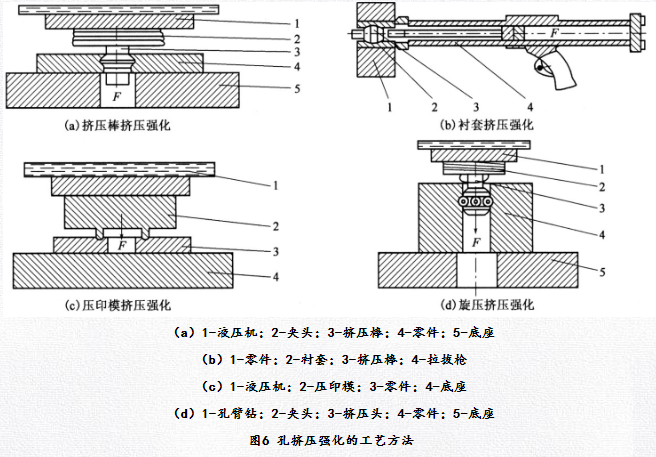

孔擠壓強(qiáng)化是利用特定的工模具(棒、襯套

、開合模具等)對工件的孔壁或周邊進(jìn)行連續(xù)、緩慢、均勻的擠壓,使其形成特定厚度的塑性變形層,達(dá)到提高表面疲勞強(qiáng)度和抗應(yīng)力腐蝕能力的一種表面強(qiáng)化工藝。常采用的工藝方法:棒擠壓

、襯套擠壓、壓印模擠壓、旋壓擠壓,如圖6所示。

孔擠壓強(qiáng)化主要針對內(nèi)孔有抗疲勞要求或其他方法無法實現(xiàn)的工件

,如飛機(jī)上的重要零件;壓印模擠壓適用于大型零件及蒙皮等關(guān)鍵承載件的強(qiáng)化;旋壓擠壓適用于起落架等大型零件的內(nèi)孔強(qiáng)化等。等離子體擴(kuò)滲技術(shù)

等離子體是由大量的自由電子和離子組成且在整體上表現(xiàn)為近似電中性的電離氣體。等離子化學(xué)熱處理技術(shù)

,又稱等離子體擴(kuò)滲技術(shù)(PDT)或粒子轟擊擴(kuò)滲技術(shù),是利用低真空環(huán)境中氣體輝光放電產(chǎn)生的離子轟擊工件表面,使金屬表面成分、組織結(jié)構(gòu)及性能發(fā)生變化的工藝過程。與普通氣體熱擴(kuò)滲技術(shù)相比,離子熱擴(kuò)滲具有如下特點:

(1)離子轟擊濺射將會去除工件表面的氧(鈍)化膜或雜質(zhì)

,提高工件表面活性,使其易于吸附被滲元素,加快熱擴(kuò)滲速度;(2)等離子體可激發(fā)反應(yīng)氣體

,降低化學(xué)反應(yīng)溫度;(3)可通過調(diào)節(jié)工藝參數(shù)控制熱擴(kuò)滲層的組織以及滲層的厚度

;(4)對環(huán)境沒有污染

,是一種環(huán)境友好型的處理工藝。等離子體可分為高溫等離子體和低溫等離子體

低溫等離子體(也稱非平衡等離子體)中的重粒子溫度接近常溫

使氣體由絕緣體變成導(dǎo)體的現(xiàn)象稱為氣體放電

在電場中

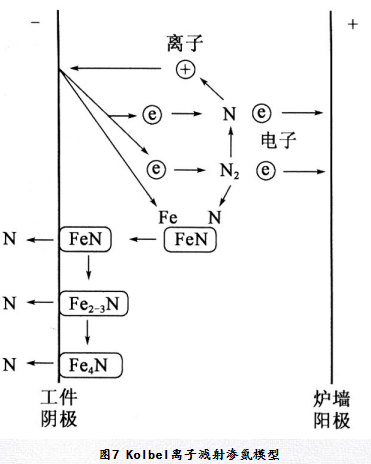

1離子滲氮的機(jī)理

(1)Kolbel離子濺射滲氮模型

高能氮離子轟擊陰極使Fe原子濺射出陰極表面

,F(xiàn)e原子與N原子結(jié)合形成FeN,并重新沉積在工件表面(背散射),處于亞穩(wěn)態(tài)的FeN按FeN→Fe?-?N→Fe?N的順序依次分解,分解出的活性N原子滲入鋼的表面或近表面,同時鋼表面從外到內(nèi)形成由Fe?-?N(ε相)和Fe?N(γ’相)的滲氮層。如圖7所示。

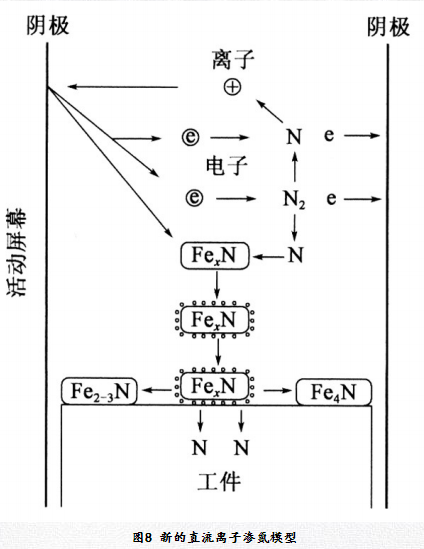

(2)新的離子滲氮模型

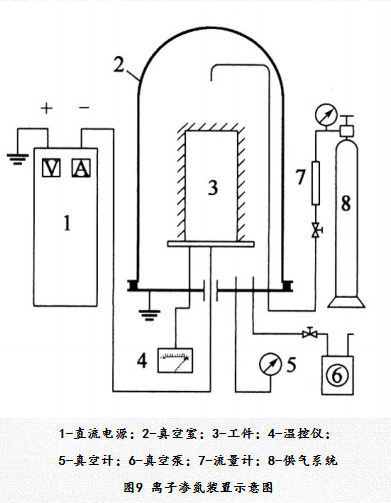

新的直流離子滲氮模型如圖8所示,離子滲氮裝置如圖9所示

。

2離子滲氮工藝過程

(1)將清洗好的工件放入離子滲氮爐內(nèi)

,抽真空至1Pa左右;(2)通入少量含氮氣體

,接通直流高壓電源,使氣體產(chǎn)生輝光并放電;(3)濺射

(4調(diào)整氣壓和電壓,將工件加熱到所需要的處理溫度

(5)保溫特定時間,達(dá)到滲氮層要求的厚度

(6)斷電

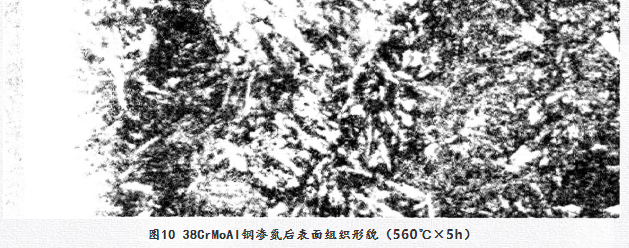

3離子滲氮的組織類型及影響因素

在小于590℃(共析溫度)的溫度環(huán)境下進(jìn)行滲氮

影響離子滲氮層的主要因素如下:

(1)滲氮溫度:隨溫度升高,滲層厚度增加

(2)滲氮時間:滲氮初期(<30min)滲速遠(yuǎn)大于氣體滲氮速度

(3)滲氮氣體:常用的有氨

(4)滲氮氣壓

4離子滲氮層的性能評價離子滲氮層的性能的指標(biāo)主要包括以下幾個方面:

(1)硬度:滲氮層的硬度取決于滲氮溫度

(2)疲勞強(qiáng)度:滲氮可以提高工件的疲勞強(qiáng)度

(3)韌性:滲氮層中,僅有擴(kuò)散層的部分韌性較好

(4)耐磨性:與其他滲氮方法相比

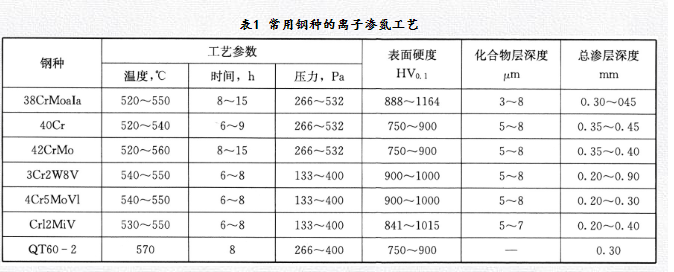

常用鋼種的離子滲氮工藝見表1。

激光表面處理技術(shù)激光表面處理技術(shù)是指利用激光束特有的性能特點

1特點

(1)激光束處理后

(2)輸入熱量少

(3)能量密度高,加工時間短

(4)處理部位可以任意選擇

(5)工藝過程無需真空

(6)激光處理過程中

2激光表面處理設(shè)備

激光表面處理設(shè)備包括:激光器

、功率計3激光表面處理

技術(shù)的原理及特點激光是一種相位一致

激光表面處理技術(shù)是采用大功率密度的激光束

(1)能量傳遞方便

(2)能量作用集中

(3)能夠處理表面形狀復(fù)雜的工件

(4)改性效果比普通方法更顯著

(5)通常只能處理一些薄板金屬,不適宜處理較厚的板材

4激光表面處理

后的組織類型由于激光加熱速率極快

5激光表面處理技術(shù)的分類

(1)激光相變硬化

激光相變硬化又稱激光淬火

①材料表面可高速加熱和高速自冷

。加熱速度可達(dá)10?~10?℃/s,冷卻速度可10?℃/s,這就有利于提高掃描速度及生產(chǎn)效率。②激光淬火處理后的工件表面硬度高,一般來說比常規(guī)淬火硬度高5%~20%

,處理結(jié)束后可獲得極細(xì)的硬化層組織。③由于激光加熱速度快,因而熱影響區(qū)小

,淬火應(yīng)力及變形小。一般認(rèn)為激光淬火處理幾乎不產(chǎn)生變形,而且相變硬化可以使表面產(chǎn)生大于4000MPa的壓應(yīng)力,有助于提高零件的疲勞強(qiáng)度;但厚度小于5mm的零件其變形仍不可忽視。④可以對形狀復(fù)雜的零件以及不能用其他常規(guī)方法處理的零件進(jìn)行局部硬化處理

,如具有溝槽的零件。⑤激光淬火工藝周期短,生產(chǎn)效率高

,工藝過程易實現(xiàn)計算機(jī)控制,自動化程度高,可納入生產(chǎn)流水線。⑥激光淬火依靠自身的導(dǎo)熱性,由表及里的傳導(dǎo)自冷

,無需冷卻介質(zhì),對環(huán)境沒有污染。(2)激光表面熔敷激光表面熔敷是在激光束作用下將合金粉末或陶瓷粉末與基體表面迅速加熱并熔化

,當(dāng)光束移開后自冷卻的一種表面強(qiáng)化方法。其特點如下:①冷卻速度快且(高達(dá)10?℃/s),組織具有快速凝固的典型特征

;②熱輸入和畸變較小

,涂層稀釋率低(一般小于5%),與基體呈冶金結(jié)合;③粉末選擇幾乎沒有任何限制

,特別是低熔點金屬表面熔敷高熔點合金;④能進(jìn)行選區(qū)熔敷,材料消耗少

⑤光束瞄準(zhǔn)可以使難以接近的區(qū)域熔敷;

⑥工藝過程易于實現(xiàn)自動化

(3)激光表面合金化

激光表面合金化是指在高能量激光束的照射下

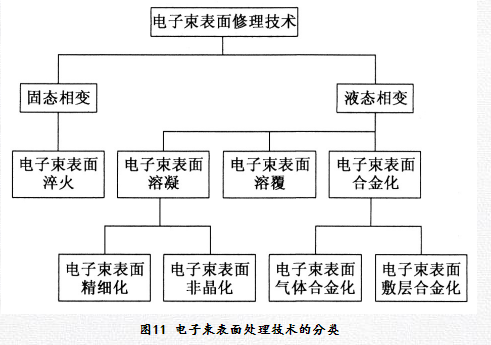

4電子束表面處理技術(shù)的分類

電子束表面處理技術(shù)的分類如圖11所示

。

(1)電子束表面相變強(qiáng)化

對于有馬氏體相變過程的金屬

,其工藝過程的關(guān)鍵是參數(shù)控制:電子束斑平均功率密度在10?~10?W/cm²,加熱速度為10³~10?℃/s,冷卻速度可達(dá)10?~10?℃/s。電子束快速熔凝造成過飽和固溶強(qiáng)化,并形成超細(xì)馬氏體

,硬度增大,表面呈殘余壓應(yīng)力,從而提高了材料的耐磨性。(2)電子束表面重熔處理

電子束重熔可使合金的化學(xué)元素重新分布

,降低某些元素的顯微偏析程度,從而改善工件表面的性能。由于電子束重熔是在真空條件下進(jìn)行的,有利于防止表面的氧化,因此電子束重熔處理特別適用于化學(xué)活性高的鎂合金、鋁合金等的表面處理。(3)電子束表面合金化

一般選擇W、Ti

、B、Mo等元素及其碳化物作為合金元素提高材料耐磨性;選擇Ni、Cr等元素可提高材料的抗腐蝕性能;而適當(dāng)添加Co、Ni、Si等元素能改善合金化效果。(4)電子束表面非晶化處理

將電子束的平均功率密度提高到10?~10?W/cm²,作用時間縮短至10-?s左右

(5)電子束表面薄層退火

當(dāng)電子束作為表面薄層退火的熱源使用時,所需要的功率密度要較上述方法低很多

5電子束表面強(qiáng)化技術(shù)的應(yīng)用

模具鋼經(jīng)電子束表面強(qiáng)化后

電火花表面處理技術(shù)電火花表面處理技術(shù)的基本原理是儲能電源通過電極

電火花表面強(qiáng)化層的性能主要取決于基體材料本身和電極材料

,通常用的電極材料有TiC、WC、ZrC、NbC、Cr?C?1電火花表面處理技術(shù)過程圖12是電火花表面處理技術(shù)過程示意圖。當(dāng)電極與工件之間的距離較大時

圖12 電火花表面強(qiáng)化過程示意圖

(1)高溫高壓下的物理化學(xué)冶金過程

(2)高溫擴(kuò)散過程

(3)快速相變過程。由于熱影響區(qū)的急劇升溫和快速冷卻

2 電火花表面處理技術(shù)的特點

(1)優(yōu)點

①設(shè)備簡單