,完全暴露于空氣中

,使鑄坯表面形成較厚的氧化層

,在軋制過程中

,隨著軋輥的轉(zhuǎn)動

,氧化物顆粒軋入銅線表面

。由于氧化亞銅是高熔點脆性化合物

,對于軋入較深的氧化亞銅

,當(dāng)成條狀的聚集物遇模具拉伸時

,就會是銅桿外表面產(chǎn)生毛刺

,給后續(xù)的涂漆造成麻煩

。

而上引連鑄工藝制造的無氧銅桿

,由于鑄造和冷卻完全與氧隔絕

,后續(xù)亦無熱軋過程

,銅桿表面無軋入表面的氧化物,質(zhì)量較好

,拉制后銅粉少,上述問題較少存在

。

無氧銅桿也分進口設(shè)備做的和國產(chǎn)設(shè)備做的,但目前進口產(chǎn)品已無明顯優(yōu)勢,銅桿產(chǎn)品出來后區(qū)別不是很大,只要銅板選的好,生產(chǎn)控制比較穩(wěn)定,國產(chǎn)設(shè)備也能產(chǎn)出可拉伸0.05的銅桿.進口設(shè)備一般是芬蘭奧托昆普的設(shè)備,國產(chǎn)設(shè)備好的應(yīng)該是上海的海軍廠的了

,生產(chǎn)時間長,軍工企業(yè)

,質(zhì)量可靠

。

低氧銅桿進口設(shè)備國際主要有兩種,一種是美國南線設(shè)備,英文是SOUTHWIRE,國內(nèi)廠家是南京華新,江西銅業(yè),另一種是德國CONTIROD設(shè)備,國內(nèi)廠家是常州金源,天津大無縫

。

無氧及低氧桿從含氧量上容易區(qū)別,無氧銅是含氧量在10-20個PPM以下,但目前有的廠家只能做到50個PPM以下.低氧銅桿在 200-400個PPM,好的桿子一般含氧量控制在250個PPM左右,無氧桿一般采取的是上引法,低氧桿是連鑄連軋,兩種產(chǎn)品相對而言低氧桿對漆包線性 能更適應(yīng)些,如柔軟性,回彈角,繞線性能.

但低氧桿對拉絲條件相對要苛刻些,同樣拉伸0.2的細(xì)絲,如果伸線條件不好,普通的無氧桿可拉而好的低氧桿就斷 線,但如果放在好的伸線條件,同樣的桿子,低氧桿說不定就能拉到雙零五,而普通無氧桿較多只能拉伸到0.1而已,當(dāng)然做的細(xì)的如雙零二卻非得依靠進口的 無氧銅桿了.目前有企業(yè)嘗試用剝皮的方式來處理低氧桿來伸0.03線.但有關(guān)這方面的內(nèi)容我還不是很清楚。

低氧銅桿

音響線一般反而喜歡用無氧桿,這和無氧桿是單晶銅,低氧桿是多晶銅有關(guān)

。

低氧銅桿和無氧銅桿由于制造方法的不同,致使存在差別

,具有各自的特點

。

一

、關(guān)于氧的吸入和脫去以及它的存在狀態(tài)

生產(chǎn)銅桿的陰極銅的含氧量一般在10—50ppm

,在常溫下氧在銅中的固溶度約2ppm

。低氧銅桿的含氧量一般在200(175)—400(450)ppm

,因此氧的進入是在銅的液態(tài)下吸入的

,而上引法無氧銅桿則相反

,氧在液態(tài)銅下保持相當(dāng)時間后

,被還原而脫去

,通常這種桿的含氧量都在10—50ppm以下,低可達(dá)1-2ppm

,從組織上看,低氧銅中的氧

,以氧化銅狀態(tài)

,存在于晶粒邊界附近,這對低氧銅桿而言可以說是常見的但對無氧銅桿則很少見

。氧化銅以夾雜形式在晶界出現(xiàn)對材料的韌性產(chǎn)生負(fù)面影響。而無氧銅中的氧很低

,所以這種銅的組織是均勻的單相組織對韌性有利。在無氧銅桿中的多孔性是不常見的

,而在低氧銅桿中則是常見的一種缺陷

。

二

、熱軋組織和鑄造組織的區(qū)別

低氧銅桿由于經(jīng)過熱軋

,所以其組織屬熱加工組織

,原來的鑄造組織已經(jīng)破碎

,在8mm的桿時已有再結(jié)晶的形式出現(xiàn)

,而無氧銅桿屬鑄造組織,晶粒粗大

,這是為什么,無氧銅的再結(jié)晶溫度較高

,需要較高

退火溫度的固有原因

。這是因為

,再結(jié)晶發(fā)生在晶粒邊界附近

,無氧銅桿組織晶粒粗大

,晶粒尺寸甚至能達(dá)幾個毫米

,因而晶粒邊界少

,即使通過拉制變形

,但晶粒邊界相對低氧銅桿還是較少

,所以需要較高的退火功率

。對無氧銅成功的退火要求是:由桿經(jīng)拉制

,但尚未鑄造組織的線時的首先次退火

,其退火功率應(yīng)比同樣情況的低氧銅高10——15%

。經(jīng)繼續(xù)拉制

,在以

后階段的退火功率應(yīng)留有足夠的余量和對低氧銅和無氧銅切實區(qū)別執(zhí)行不同的退火工藝

,以保證在制品和成品導(dǎo)線的柔軟性。

三

、夾雜,氧含量波動

,表面氧化物和可能存在的熱軋缺陷的差別

無氧銅桿的可拉性在所有線徑里與低氧銅桿相比都是優(yōu)越的,除上述組織原因外

,無氧銅桿夾雜少,含氧量穩(wěn)定

,無熱軋可能產(chǎn)生的缺陷

,桿表氧化物厚度可達(dá)≤15A。在連鑄連軋生產(chǎn)過程中如果工藝不穩(wěn)定

,對氧監(jiān)控不嚴(yán)

,含氧量不穩(wěn)定將直接影響桿的性能

。如果桿的表面氧化物能在后工序的連續(xù)清洗中得以彌補外

,但比較麻煩的是有相當(dāng)多的氧化物存在于“皮下”

,對拉線斷線影響更直接

,故而在拉制微細(xì)線

,超微細(xì)線時

,為了減少斷線,有時要對銅桿采取不得已的辦法——剝皮

,甚至二次剝皮的原因所在,目的要除去皮下氧化物

。

四、低氧銅桿和無氧銅桿的韌性有差別

兩者都可以拉到0.015mm

,但在低溫超導(dǎo)線中的低溫級無氧銅

,其細(xì)絲間的間距只有0.001mm.

五

、從制桿的原材料到制線的經(jīng)濟性有差別

。

制造無氧銅桿要求質(zhì)量較高的原材料

。一般

,拉制直徑>1mm的銅線時

,低氧銅桿的優(yōu)點比較明顯

,而無氧銅桿顯得更為優(yōu)越的是拉制直徑<0.5mm的銅線

。

六

、低氧銅桿的制線工藝與無氧銅桿的有所不同

。

低氧銅桿的制線工藝不能照搬到無氧銅桿的制線工藝上來

,至少兩者的退火工藝是不同的

。因為線的柔軟性深受材料成份和制桿,制線和退火工藝的影響

,不能簡單地說低氧銅或無氧銅誰軟誰硬。

附:低氧銅桿和無氧銅桿簡介

1.低氧銅桿

低氧銅桿是什么銅桿

?低氧銅桿生產(chǎn)工藝是什么?低氧銅桿簡介有哪些

?首先看看低氧銅桿定義:以銅為原料經(jīng)過連鑄連軋方法生產(chǎn)出來含氧量200(175)~400(450)ppm之間銅桿材

。

簡單介紹了低氧銅桿定義

,接下來就來介紹低氧銅桿簡介相關(guān)內(nèi)容吧。

低氧銅桿簡介-低氧銅桿工藝流程:

低氧銅桿采用連鑄連軋工藝進行生產(chǎn)

,其工藝流程為:電解銅→豎爐→保溫爐→澆鑄機→連軋機→清洗→收桿機→成品(ф8mm)電解銅連續(xù)加料,經(jīng)豎爐連續(xù)熔化后放出銅水

,經(jīng)澆鑄機鑄成大截面的梯形錠,進入軋機進行熱軋

,軋成ф8銅桿坯料。

工藝缺陷:

(1)豎爐:A.由于豎爐體積小,電解銅邊加入邊熔化

,熔化銅水沒有條件進行充分還原

。.B.整個熔化過程及出銅水過程

,不能隔氧

,所以含氧量非常高

。.C.熔銅燃料一般都為氣體

,氣體燃燒過程中

,會直接影響銅液化學(xué)成分理處

,影響較大有硫和氫等。

(2)澆鑄機:澆鑄機結(jié)晶輪將銅液成為固體過程中

,無法進行隔氧,所以澆鑄過程中進行第二次大量吸氧

。

(3)溫度控制:A.銅液溫度

,由于軋制量大

,又受到多種因素制約

,該溫度不太容易控制

。B.進軋機鑄錠溫度

,該溫度要求控制在850℃,上下偏差越大

,對銅桿質(zhì)量影響越大,而此溫度很難控制

。C.出軋機銅桿溫度

,該溫度要求控制在600℃

,也是上下偏差越大

,對銅桿質(zhì)量影響越大

,由于受到前道工序制約

,此溫度也很難控制。D.整個過程中有很多環(huán)節(jié)

,而某個環(huán)節(jié)稍出現(xiàn)些問題,都會影響溫度控制。

(4)其它:A.由于存在以上一些缺陷

,會造成銅桿質(zhì)量不穩(wěn)定,所以標(biāo)準(zhǔn)規(guī)定:連鑄連軋低氧銅桿出廠前

,必須要做扭轉(zhuǎn)試驗。但有生產(chǎn)廠根本不做

,或不按規(guī)定批量做(每批不應(yīng)超過60噸)

,或扭轉(zhuǎn)不合格批量照樣出廠

。B.含氧高

,會影響拉線工序

,銅線越拉越硬

,中間要增加退火。含氧量高

,還會影響導(dǎo)電性能。C.為解決工藝缺陷

,需盡可能提高機組性能,所以機組價格昴貴

。如美國南線公司年產(chǎn)2.4萬噸~4萬噸機組

,價格為690萬美元

,德國克虜勃公司更貴

。而用戶自己配套設(shè)施也要幾十萬仍至上百萬美元

。

工藝優(yōu)點:(1)產(chǎn)量高

,一般小型機組每小時產(chǎn)量可達(dá)10~14噸。(2)銅桿卸線采用梅花式

,便于拉線機放線

。(3)收線重量大

,一般每盤可達(dá)4噸

。

低氧銅桿簡介-銅桿生產(chǎn)工藝方法:

1

、浸涂成型法:能生產(chǎn)大長度光亮無氧銅桿、導(dǎo)電率為101~102%IACS

,含氧量20ppm以下

,銅桿圈重3.5~10噸

。

浸涂成型利用冷銅桿吸熱能力

,用一根較細(xì)冷純銅芯桿(或稱種子桿)

,垂直通過一只能保持相對液位高低銅水池

,使銅水與該移動種子桿表面銅熔合在一起

,并逐步凝固結(jié)合成較粗鑄造狀態(tài)銅桿

,然后經(jīng)冷卻、熱軋

、冷卻、繞制成圈

,整個過程封閉、有惰性氣體保護下進行

。

2

、上引冷軋法:能生產(chǎn)大長度光亮無氧銅桿

、導(dǎo)電率為101~101.6%IACS

,含氧量10ppm以下,銅桿圈重2噸

。

它是利用一種管式銅套(即石墨結(jié)晶器)其下端伸入并浸沒在熔化銅液面下,上端與真空泵連通

,開始時將結(jié)晶器內(nèi)空氣抽出,真空作用下

,使管內(nèi)產(chǎn)生負(fù)壓

,銅液徐徐吸引向上

,并在引升器附近很快凝固成光亮鑄錠

。然后經(jīng)冷軋或冷拉成桿

。上引法生產(chǎn)銅桿含氧量10ppm以下

,表面光亮

。

3

、連鑄連軋法:能生產(chǎn)大長度光亮低氧銅桿

、導(dǎo)電率為101~102%IACS

,含氧量200~300ppm

,銅桿圈重達(dá)5噸。

4

、回線軋制法:生產(chǎn)短長度有氧化皮黑銅桿,導(dǎo)電率為99.5~100.5%IACS

,含氧量200~500ppm,銅桿圈重只有86~136公斤

。(因受船形銅錠重量限制)

低氧銅桿簡介-低氧銅桿牌號及特性:

低氧銅桿牌號有三種

,T1、T2

、T3,低氧銅桿都為熱軋

,所以為軟桿

,代號為R。

(1)

、T1:用高純電解銅為原料(含銅量大于99.9975%)生產(chǎn)低氧銅桿。

(2)

、T2:用1#電解銅為原料(含銅量大于99.95%)生產(chǎn)低氧銅桿

。

(3)

、T3:用2#電解銅為原料(含銅量大于99.90%)生產(chǎn)低氧銅桿

。因高純電解銅和2#電解銅市場上很少,一般都用1#電解銅為原料

,所以一般低氧銅桿牌號為:T2R。

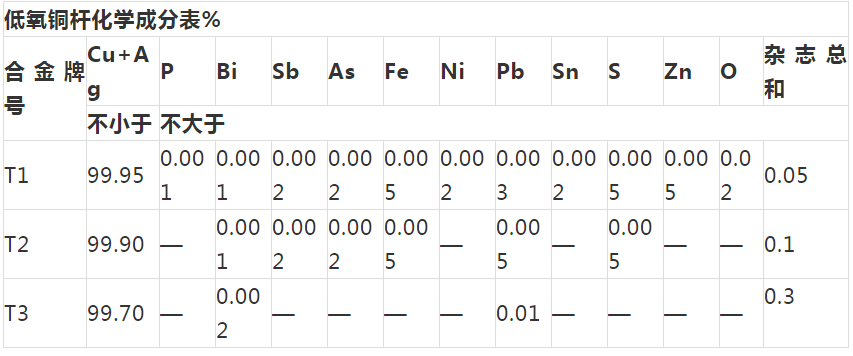

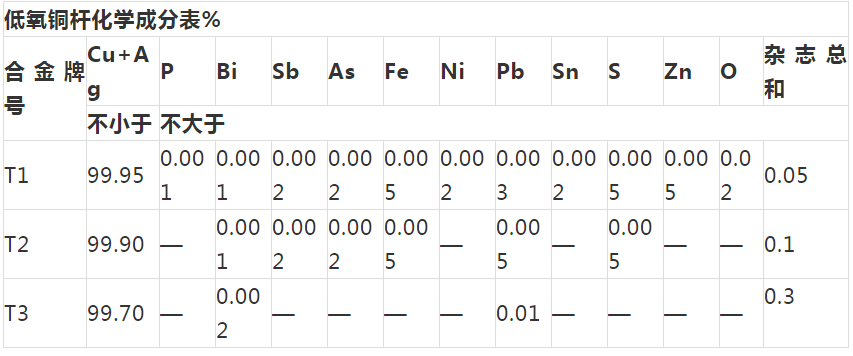

低氧銅桿簡介-低氧銅桿化學(xué)成分表:

2.無氧銅桿

由于生產(chǎn)銅桿的工藝不同

,所生產(chǎn)的銅桿中的含氧量及外觀就不同。上引生產(chǎn)的銅桿

,工藝得當(dāng)氧含量在20ppm以下

,叫無氧銅桿

;連鑄連軋生產(chǎn)的銅桿是在保護條件下的熱軋

,氧含量在200-500ppm范圍內(nèi)

,但有時也高達(dá)700ppm以上

,一般情況下,此種方法生產(chǎn)的銅外表光亮

,俗稱光亮桿。

無氧銅桿是不含氧也不含任何脫氧劑殘留物的純銅

。但實際上還是含有非常微量氧和一些雜質(zhì)。按標(biāo)準(zhǔn)規(guī)定

,氧的含量不大于0.02%

,雜質(zhì)總含量不大于0.05%

,銅的純度大于99.95%

。

一般用電解銅生產(chǎn),電阻率低于低氧銅桿

,因此在生產(chǎn)對電阻要求比較苛刻的產(chǎn)品中,無氧銅桿比較經(jīng)濟

;制造無氧銅桿要求質(zhì)量較高的原材料

;無氧銅桿顯得更為優(yōu)越的是拉制直徑<0.5mm的銅線

。6MM的無氧銅桿用于生產(chǎn)銅扁線

。3mm的無氧銅桿用于拉絲

,生產(chǎn)電線銅芯

,漆包線。主要應(yīng)用于電線電纜和電機

。

根據(jù)含氧量和雜質(zhì)含量,無氧銅桿又分為TU1和TU2銅桿

。TU1無氧銅桿純度達(dá)到99.99%

,氧含量不大于0.001%;TU2無氧銅純度達(dá)到99.95%

,氧含量不大于0.002%

。

參考資料:GB/T 3952-2008 電工用銅線坯國家標(biāo)準(zhǔn)

無氧銅桿液壓冷焊機

液壓冷焊機其原理: 冷壓焊接是在集中壓力負(fù)荷作用下,使需要連接的兩接觸表面積擴大

, 從而使得焊接表面上的原始的阻礙焊接的氧化保護膜破裂 , 高壓負(fù)載又使暴露的純凈金屬物質(zhì)緊密接觸

,產(chǎn)生原子之間的結(jié)合

。

液壓冷焊機優(yōu)點: 冷壓焊接無須加熱,不需要任何填充劑或焊劑

,是環(huán)保產(chǎn)品

。接頭沒有熱影響區(qū)和軟化區(qū)

,因此接頭的機械強度

,電氣性能和耐腐蝕性都很好

,節(jié)約能源

,干凈,快速

。焊接點組織結(jié)構(gòu)不變,彎曲

,延伸及內(nèi)部的導(dǎo)通量優(yōu)于母體

。一經(jīng)焊上

,接頭牢固可靠

,強度高于母體

,無假焊

,也不會有拉斷的情況。實現(xiàn)一次焊接只需半分鐘