鋁合金的熱處理

2020-08-17 來自: 沈陽市中聯(lián)銅鋁業(yè)有限公司 瀏覽次數(shù):1790

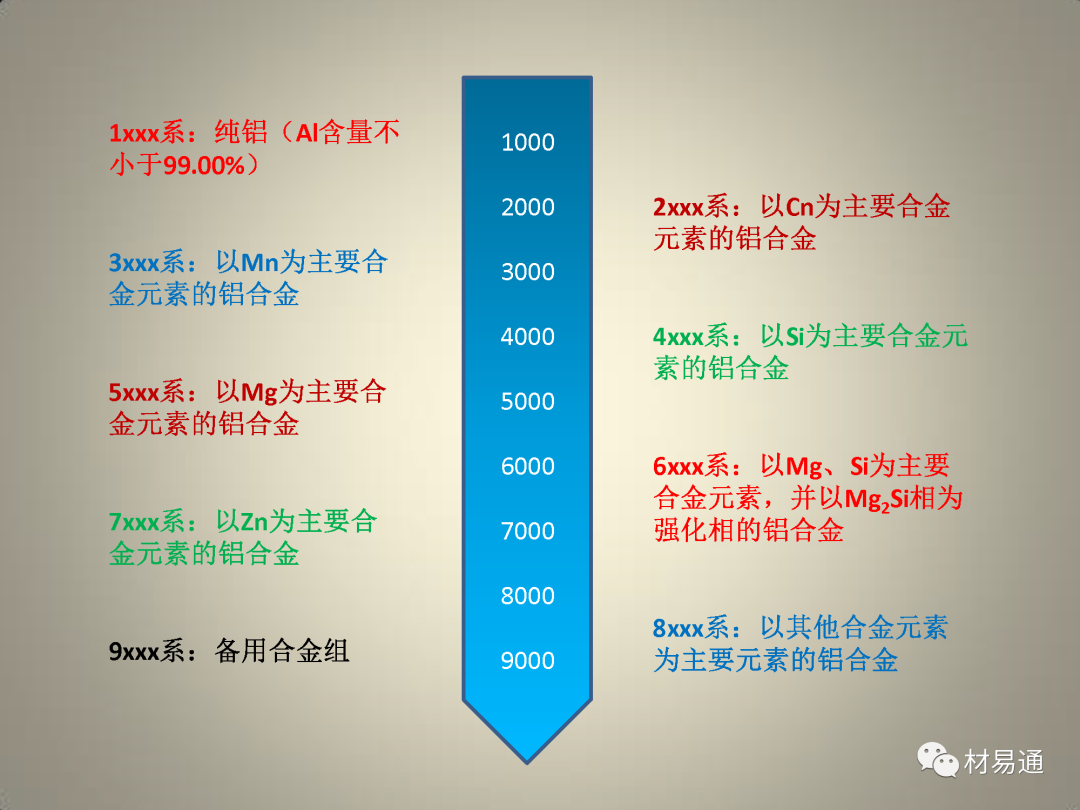

鋁合金的分類

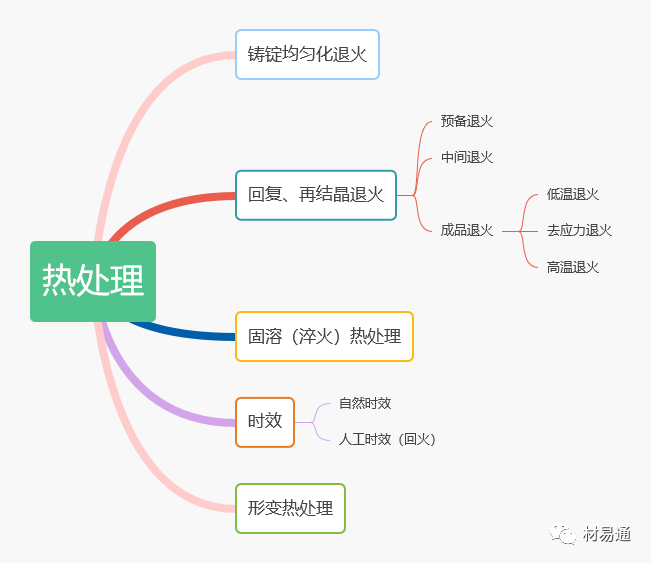

固溶處理:指將合金加熱到高溫單相區(qū)恒溫保持

不完全人工時(shí)效:采用比較低的時(shí)效溫度或較短的保溫時(shí)間

,獲得優(yōu)良的綜合力學(xué)性能,即獲得比較高的強(qiáng)度,良好的塑性和韌性,但耐腐蝕性能可能比較低。完全人工時(shí)效:采用較高的時(shí)效溫度和較長的保溫時(shí)間,獲得較大的硬度和較高的抗拉強(qiáng)度

,但伸長率較低。穩(wěn)定化處理:為使工件在長期服役的條件下形狀和尺寸變化能夠保持在規(guī)定范圍內(nèi)的熱處理。

自然時(shí)效:將鑄件置于露天場地半年以上

,工件內(nèi)部應(yīng)力自然釋放從而使殘余應(yīng)力消除或減少。退火:將組織偏離平衡狀態(tài)的金屬或合金加熱到適當(dāng)?shù)臏囟龋3謺r(shí)間

,然后緩慢冷卻以達(dá)到接近平衡狀態(tài)組織的熱處理工藝。鋁合金熱處理代號(hào)

F 自由加工狀態(tài)(適用于成型過程中對(duì)于加工硬化和熱處理?xiàng)l件無特殊要求的產(chǎn)品,該狀態(tài)產(chǎn)品的力學(xué)性能不作規(guī)定)

O 退火狀態(tài)(適用于經(jīng)完全退火獲得較低強(qiáng)度的加工產(chǎn)品)

H 加工硬化狀態(tài)(適用于通過加工硬化提升強(qiáng)度的產(chǎn)品

,產(chǎn)品在加工硬化后可經(jīng)過使強(qiáng)度有所降低的附加熱處理,H代號(hào)后面必須跟有兩位或三位阿拉伯?dāng)?shù)字)W 固溶處理狀態(tài)(一種不穩(wěn)定狀態(tài),僅適用于經(jīng)固溶熱處理后

,室溫下自然時(shí)效的合金,該狀態(tài)代號(hào)僅表示產(chǎn)品處于自然時(shí)效階段)T 熱處理狀態(tài)(適用于熱處理后

,經(jīng)過加工硬化達(dá)到穩(wěn)定狀態(tài)的產(chǎn)品)T1 人工時(shí)效T2 退火T4 固溶處理+自然時(shí)效T5 固溶處理+不完全人工時(shí)效T6 固溶處理+完全人工時(shí)效T7 固溶處理+穩(wěn)定化處理T8 固溶處理后冷加工再人工時(shí)效的狀態(tài)T9 固溶處理后人工時(shí)效,再經(jīng)冷加工的狀態(tài)

熱處理對(duì)鋁合金性能的影響

鋁合金材料的研發(fā)主要是圍繞提高材料的強(qiáng)度

、塑性、韌性、耐蝕性以及疲勞性能等綜合性能來開展的,而合金的性能又是由其組織決定的,因此必須研究和掌握變形鋁合金在各種狀態(tài)下的宏觀和顯微組織,以及這些組織對(duì)性能的影響,并深入研究組織調(diào)控技術(shù),而組織調(diào)控技術(shù)主要的手段是熱處理。1鋁合金的強(qiáng)化方法

鋁合金在常溫和中等應(yīng)力作用下產(chǎn)生塑性變形

,主要由位錯(cuò)滑移所致,而高溫和低應(yīng)力作用下產(chǎn)生塑性變形則由位錯(cuò)蠕動(dòng)和擴(kuò)散流變產(chǎn)生?div id="d48novz" class="flower left">鋁合金的強(qiáng)化及其分類方法很多

,一般將其分為加工硬化和合金化強(qiáng)化兩大類。鋁合金強(qiáng)化方法可細(xì)分為加工硬化、固溶強(qiáng)化、異相強(qiáng)化、彌散強(qiáng)化、沉淀強(qiáng)化、晶界強(qiáng)化和復(fù)合強(qiáng)化七類。在實(shí)際應(yīng)用過程中往往是幾種強(qiáng)化方法同時(shí)起作用。A 加工強(qiáng)化

通過塑性變形(軋制

、擠壓、鍛造、拉伸等)使合金獲得強(qiáng)度較高的方法,稱為加工硬化。塑性變形時(shí)增加位錯(cuò)密度是合金加工硬化的本質(zhì)金屬材料加工強(qiáng)化的原因是:金屬變形時(shí)產(chǎn)生了位錯(cuò)不均勻分布,先是較紛亂地成群糾纏

加工強(qiáng)化的程度因變形率

、變形溫度及合金本身的性質(zhì)不同而異。同一種合金材料在同一溫度下冷變形時(shí),變形率越大則強(qiáng)度越高,但塑性隨變形率的增加而降低。合金變形條件不同,位錯(cuò)分布亦有所不同。當(dāng)變形溫度較低(如冷軋)時(shí),位錯(cuò)活動(dòng)性較差,變形后位錯(cuò)大多呈紊亂無規(guī)則分布加工硬化或亞結(jié)構(gòu)強(qiáng)化在常溫時(shí)是十分有效的強(qiáng)化方法

某些鋁合金冷變形時(shí)能形成較好的織構(gòu)而在方向上強(qiáng)化,稱為織構(gòu)強(qiáng)化

B 固溶強(qiáng)化

合金元素固溶到基體金屬(溶劑)中形成固溶體時(shí)

合金元素溶入基體金屬后

固溶強(qiáng)化作用大小取決于溶質(zhì)原子濃度

在采用固溶強(qiáng)化的合金化時(shí),要挑選那些強(qiáng)化效果高的元素作為合金元素

進(jìn)行固溶強(qiáng)化時(shí)

C 過剩相強(qiáng)化

過量的合金元素加入到基體金屬中去

過剩相強(qiáng)化與沉淀強(qiáng)化有相似之處

,只不過沉淀強(qiáng)化時(shí),強(qiáng)化相極為細(xì)小,彌散度大,在光學(xué)顯微鏡下觀察不到;而在利用過剩相強(qiáng)化合金時(shí),強(qiáng)化相粗大,用光學(xué)顯微鏡的低倍即能清楚看到。過剩和強(qiáng)化在鋁合金中應(yīng)用廣泛,幾乎所有在退火狀態(tài)使用的兩相合金都應(yīng)用了過剩相強(qiáng)化?div id="4qifd00" class="flower right">D 彌散強(qiáng)化

非共格硬顆粒彌散物對(duì)鋁合金的強(qiáng)化稱彌散強(qiáng)化

。為取得好的強(qiáng)化效果,要求彌散物在鋁基體中有低的溶解度和擴(kuò)散速率、高硬度(不可變形)和小的顆粒(0.1μm左右)。這種彌散物可用粉末冶金法制取或由高溫析出獲得,產(chǎn)生粉末冶金強(qiáng)化和高溫析出強(qiáng)化。由彌散質(zhì)點(diǎn)引起的強(qiáng)化包括兩個(gè)方面:彌散質(zhì)點(diǎn)阻礙位錯(cuò)運(yùn)動(dòng)的直接作用

這些質(zhì)點(diǎn)一旦析出,很難繼續(xù)溶解或聚集

,故有較大的彌散強(qiáng)化效果。以Al-Mg-Si系合金為例,加入不同量的過渡元素可使抗拉強(qiáng)度增加6%~29%,屈服強(qiáng)度提高較多,達(dá)52%。此外,彌散質(zhì)點(diǎn)阻止再結(jié)晶即提高再結(jié)晶溫度,使冷作硬化效果較大限度保留,尤以Zr和Sc提高Al的再結(jié)晶溫度較顯著。E 沉淀強(qiáng)化

從過飽和固溶體中析出穩(wěn)定的第二相

,形成溶質(zhì)原子富集亞穩(wěn)區(qū)的過渡相的過程,稱為沉淀。凡有固溶度變化的合金從單相區(qū)進(jìn)入兩相區(qū)時(shí)都會(huì)發(fā)生沉淀。鋁合金固溶處理時(shí)獲得過飽和固溶體,在溫度下加熱,發(fā)生沉淀生成共格的亞穩(wěn)相質(zhì)點(diǎn),這一過程稱為時(shí)效。由沉淀或時(shí)效引起的強(qiáng)化稱沉淀強(qiáng)化或時(shí)效強(qiáng)化。第二相的沉淀過程也稱析出沉淀強(qiáng)化的效果取決于合金的成分

、淬火后固溶體的過飽和度、強(qiáng)化相的特性、分布及彌散度以及熱處理制度等因素。強(qiáng)化效果較好的合金位于極限溶解度成分,在此成分下可獲得較大的沉淀相體積分?jǐn)?shù)。F 晶界強(qiáng)化

鋁合金晶粒細(xì)化

,晶界增多,由于晶界運(yùn)動(dòng)的阻力大于晶內(nèi)且相鄰晶粒不同取向使晶粒內(nèi)滑移相互干涉而受阻,變形抗力增加,即合金強(qiáng)化。晶粒細(xì)化可以提高材料在室溫下的強(qiáng)度、塑性和韌性,是金屬材料較常用的強(qiáng)韌化方法之一。晶界上原子排列錯(cuò)誤,雜志腹肌晶界上原子排列錯(cuò)亂

,雜質(zhì)富集鋁合金的晶粒細(xì)化的方法主要有三種

(1)細(xì)化鑄造組織晶粒

熔鑄時(shí)采用變質(zhì)處理

(2)控制彌散相細(xì)化再結(jié)晶晶粒

抑制再結(jié)晶的彌散相MnAl?

(3)采用變形及再結(jié)晶方法細(xì)化再結(jié)晶晶粒

采用強(qiáng)冷變形后進(jìn)行再結(jié)晶,可以獲得較細(xì)的晶粒組織;采用中溫加工可以獲得含有大量亞結(jié)構(gòu)的組織

G 復(fù)合強(qiáng)化

采用強(qiáng)度較高的粉

鋁合金是一種典型的基體材料。以硼纖維增強(qiáng)和可熱處理強(qiáng)化的合金(如Al-Cu-Mg

金屬基體復(fù)合材料的強(qiáng)化機(jī)理與上述固溶強(qiáng)化及彌散強(qiáng)化等機(jī)理不同

2各類強(qiáng)化方法在鋁合金生產(chǎn)中的應(yīng)用

不可熱處理強(qiáng)化鋁合金的強(qiáng)化

純鋁、Al-Mg

可熱處理強(qiáng)化鋁合金的強(qiáng)化

工業(yè)生產(chǎn)的可熱處理強(qiáng)化鋁合金有Al-Cu-Mg

、Al-Cu-Mn、Al-Mg-Si、Al-Zn-Mg和Al-Zn-Mg-Cu合金,以及開發(fā)中的Al-Cu-Li和Al-Mg-Li合金等。這些合金普遍采用淬火時(shí)效,并主要通過沉淀強(qiáng)化方法來獲得很高的強(qiáng)度,輔助強(qiáng)化機(jī)制也有固溶強(qiáng)化、過剩相強(qiáng)化、彌散相強(qiáng)化、晶界強(qiáng)化等。自然時(shí)效時(shí)G.P區(qū)為主要強(qiáng)化相形變時(shí)效與擠壓效應(yīng)強(qiáng)化

在Al-Cu系和Al-Mg-Si系合金中,較多采用形變時(shí)效方法獲得強(qiáng)度較高

可熱處理強(qiáng)化鋁合金擠壓制品淬火時(shí)效后的強(qiáng)度比其他方法生產(chǎn)的同一合金相同熱處理狀態(tài)下的強(qiáng)度高,這一現(xiàn)象稱為擠壓效應(yīng)

。其組織觀察發(fā)現(xiàn)全部或部分保留了冷作硬化效應(yīng),基體中保留了大量亞結(jié)構(gòu),故強(qiáng)化是時(shí)效強(qiáng)化和亞結(jié)構(gòu)強(qiáng)化的疊加。Al-Si合金的強(qiáng)化

Al-Si系變形鋁合金

,特別適合于生產(chǎn)活塞等模鍛件,合金中硅含量ω(Si)=12%~13%,還含有量的Cu、Mg、Ni等。組織中有較多的結(jié)晶時(shí)生成的共晶硅,均布在軟的α(Al)基體上,尺寸大都在5μm左右,硬且脆。這種共晶硅是鋁合金中異相強(qiáng)化的典型例子。由于異相強(qiáng)化具有耐高溫、耐磨和中強(qiáng)等特點(diǎn),故特別適合于制作活塞。

產(chǎn)品展示

產(chǎn)品展示